Газосилікатні блоки: види, характеристики, укладання

Зміст статті

- Що таке газосилікатний блок

- Переваги (плюси):

- Недоліки (мінуси):

- Виробництво газосилікатних блоків

- Види блоків

- Технічна характеристика

- Позначення розмірів і транспортування газосилікатних блоків

- Укладання газосилікатних блоків

- Основні правила

- Необхідні інструменти для укладання

- Розрахунок кількості матеріалу

- Газосилікат або газобетон-в чому різниця?

- ПІДСУМОК

Виробництво пористого бетону, зокрема газосилікату, почало свій звіт ще в 19 столітті, в 1889 році, в Чехії. Решта країн підхопили цю ідею, і вісь вже століття по всьому світу досі стояти будинки з цього матеріалу, перевірені часом.

Що таке газосилікатний блок

Газосилікатні блоки

Газосилікат – це пористий будівельний матеріал, отриманий шляхом змішування вапна, піску дрібної фракції і води, сформований в блоки і висушений автоклавним способом або в природних умовах без використання печей. Для газоутворення використовують в основному алюмінієву пудру. Регламентується даний матеріал СТБ 1117-98 ” Блоки з пористих бетонів стінові. Технічні умови”. Застосовується для будівництва дач, заміських будинків, гаражів, госп.будівель, перегородок, складів і тд, в умовах вологості повітря не більше 75%. Газосилікатні блоки мають рівномірно розташовану пористу структуру, за рахунок цього збільшуються звуко – і теплоізоляційні показники.

Переваги (плюси):

- Матеріал з низькою теплопровідністю;

- Точність в геометрії, малі відхилення в розмірах при виробництві;

- Паропроникний матеріал;

- Повітропроникний матеріал;

- Екологічно безпечний;

- Не горючий;

- Легкий;

- Простий в монтажі;

- Чи не привабливий для гризунів і комах.

Недоліки (мінуси):

- Велика гігроскопічність, тому застосовувати такий матеріал рекомендують в регіонах з низькою або середньою вологістю повітря;

- Досить крихкий матеріал – не застосовувати в регіонах з сейсмологічної активністю, так як газосилікат реагує на самі невеликі деформації і руху грунту. Рекомендують використовувати надійний, високий фундамент при будівництві будинків з газосилікатних блоків.

- Невисокий коефіцієнт механічної міцності-навішувати важкі тепло-і гідроізоляційні матеріали на газосилікат рекомендують тільки з використанням спеціальних кріплень і підтримуючих конструкцій.

Виробництво газосилікатних блоків

Виробництво газосилікатних блоків грунтується на автоклавному способі. Автоклавне виробництво-сушка блоків відбувається в автоклавних печах закритого типу при постійній температурі і тиску (190-200С; 0,8-1,2 МПа). Так як таке виробництво вимагає величезних енерговитрат, відповідно, в рази збільшується ціна на кінцевий виріб. Газосилікатні блоки, вироблені автоклавним способом, міцніші і мають меншу усадкою в порівнянні з блоками, просушеними на відкритому повітрі.

Виробництво газосилікатних блоків

Випуск-блоки або напівблоки стандартних габаритів 600х100х300мм, 600х200х400мм, 600х200х300мм, 200х200х400мм і тд. Розміри блоків регламентовані ГОСТом 31360-2007. Допускається виробництво блоків з індивідуальними розмірами на вимогу замовника.

Види блоків

- Конструкційні-це блоки з високою щільністю, здатні витримати велике навантаження. Застосовуються для зведення багатоповерхових будинків (до 9 поверху, 30 метрів у висоту максимально)

- Конструкційно-теплоізоляційні-блоки середньої щільності для будівництва несучих стін в одноповерхових будівлях.

- Теплоізоляційні-володіють підвищеними теплозберігаючими властивостями, але через низьку щільність не можуть бути використані для несучих конструкцій.

Технічна характеристика

Теплопровідність:

- Конструкційні-0,18-0,2 Вт/мС

- Конструкційно-теплоізоляційні-0,12-0,18 Вт/мС

- Теплоізоляційні-0,08-0,1 Вт / мС

Щільність:

- Конструкційні-700-800 кг / м3

- Конструкційно-теплоізоляційні-500-700 кг / м3

- Теплоізоляційні-менше 400 кг / м3

Вага (залежить від щільності):

- Конструкційні блоки 20-40 кг, полублоки 10-15кг;

- Конструкційно-теплоізоляційні блоки 17-30 кг, полублоки 8-13 кг;

- Теплоізоляційні блоки 13-20 кг, полублоки 5-10 кг.

Інший:

- Клас бетону ( по ГОСТ 25485-89) – від В2, 0 до В7, 0;

- Морозостійкість F35-F50 (не більше 35-50% від своєї міцності за весь час експлуатації);

- Міцність В1, 5-В3, 5 (в 3 рази менше, ніж у цегли);

- Питома активність природних радіонуклідів-не більше 370 Бк / кг;

- Марки: D350, D400, D500, D600, D700, D800, D1000, D1200

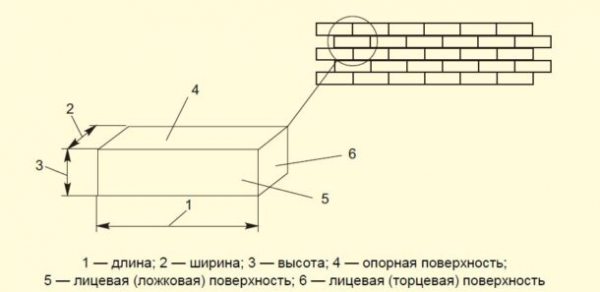

Позначення розмірів і транспортування газосилікатних блоків

Згідно СТБ 1117-98 блоки повинні мати форму паралелепіпеда. Торцеві грані-гладкі або пазогребневі (з виступами для зручності захоплення).

Розміри блоків вказуються в міліметрах (довжина-ширина-висота).

Умовне позначення на упаковці (палеті з блоками) має включати:

- довжина, ширина, висота в мм;

- Клас бетону;

- показник міцності на стиск;

- марка;

- показник морозостійкості;

- кількість блоків в упаковці;

- категорія і позначення стандарту;

- дата виготовлення блоків;

- товарний знак виробника.

Позначення розмірів газосилікатних блоків

Приклад умовного позначення

Блок ніздрюватий стіновий довжиною 600 мм, шириною 200 мм, висотою 300 мм, класу по міцності на стиск В2,5, марки по середній щільності D500, марки по морозостійкості F35 і категорії 2:

600 × 200 × 300 – 2,5 – 500 – 35 – 2 СТБ 1117-98.

Транспортування:

Блоки укладаються на піддони (палети), з фіксацією ременями і перев’язуванням плівкою в кілька шарів, щоб уникнути зрушень блоків при транспортуванні, і відповідно, можливих відколів поверхні. На кожній палеті повинна бути транспортне маркування« берегти від вологи”, ” крихке. Обережно”.

Укладання газосилікатних блоків

Основні правила

Згідно СТБ 1117-98 при кладці зовнішніх стін рекомендується застосовувати легкі розчини марки не менше М25 і щілиною в сухому стані менше 1500 кг/м3, внутрішніх стін — важкі розчини щільністю 1500 кг/м3 і більше. При кладці стін малоповерхових будівель допускається застосовувати Будівельний розчин марки менше М25.

Для несучих стін одноповерхових котеджів потрібно купувати блоки марки не нижче D500 – D600, а при двоповерховому будівництві — D700, багатоповерховому (більше 3х поверхів) – D800 – D1200. Будівництво з цього матеріалу ведеться досить швидко, тому що блоки досить легкі, і мають великі розміри.

Укладання газосилікату

- Перед укладанням першого шару газосилікату, рекомендують виконувати гідроізоляцію фундаменту (наприклад, за допомогою руберойду в 2 кулі) і виставити на гідроізоляцію армувальну сітку по периметру фундаменту. Також необхідно зробити розмітку для укладання першого ряду (наприклад, за допомогою лазерного рівня або розмітки будівельним шнуром).

- Потрібно враховувати, що зовнішня стіна з газосилікату повинна виступати над поверхнею фундаменту на 3-5 см.це необхідно для того, щоб вся волога стикала не під основу будівлі, а на вимощення.

- Клей наноситися тонким кулею (2-4мм) за допомогою зубчастого (гребінчастого) шпателя на поверхню торця попереднього блоку і на вже готовий ряд. Після укладання нового блоку ряд підрівнюється киянкою легкими ударами, надлишки клею видаляються кельмою.

- Рекомендується для укладання газосилікатних блоків використовувати спеціальний клей для газобетону (знижує тепловтрати і зменшує товщину швів). Але це стосується іншого і наступних рядів, а перший ряд укладається на звичайний цементно-піщаний розчин для кращого зчеплення з фундаментом.

- Укладання блоків починають з кутів, потім по горизонталі. Кладку наступного ряду виконують після схоплювання клею і усадки блоків в попередніх рядах (не менше ніж через 1 годину).

- Армування проводитися на кожному четвертому ряду укладання. Для цього штроборізом вирізують канавку, заповнюють клеєм, зверху укладають арматуру зі склопластику або металу, потім покривають знову клеєм.

- Якщо укладання відбувається в зимовий морозний час-необхідно використовувати клей з морозостійкими наповнювачами в складі. Виробляти монтаж з газосилікатних блоків в дощ категорично заборонено! При прямому попаданні вологи блоки через пористої структури сильно вбирають вологу.

Необхідні інструменти для укладання

- Електродриль (перфоратор) з насадкою для змішування розчину, Свердла;

- Пластикове відро для змішування клею;

- Гребінчатий шпатель з шириною гребеня 5мм для нанесення клею;

- Рівень, лазерний або звичайний водяний;

- Киянка-гумовий молоток) – для вирівнювання рядів;

Інструмент для укладання газосилікату

- Терка (рубанок) – для затирання відрізаних поверхонь блоку з метою економії клею і збільшення адгезії;

- Пила по газосилікату-Ручна або електрична) – для розрізання блоків;

- Косинець для розмітки прямих кутів при укладанні;

- Штроборіз – пристосування для нарізки пазів) – для вирізання канавок в газоблоках під армування і пазів для укладання проводів;

- Щітка з жорсткою щетиною – для видалення пилу з рядів;

- Прихопи для газобетону-для зручності транспортування блоків на ділянці.

Розрахунок кількості матеріалу

Візьмемо для прикладу газосилікатний блок 600х200х400, де 600 і 200 – довжина і ширина, 400-товщина блоку.

Для розрахунку площі одного блоку переведемо розміри в метри і перемножимо довжину і ширину:

0,6 м х 0,2 м = 0,12м2

Вираховуємо площа стіни, з урахуванням отмінусовиванія вікон і дверних прорізів.

Наприклад, стіна (суцільна) має розміри: 6м х 4м х 3м

6 х 4=24м2

24м2 / 0,12м2=200шт

Разом, на цю стіну нам буде потрібно 200 штук блоків розміром 600х200х400.

Визначаємо, скільки блоків в 1м3:

0,6 м х 0,2 м х 0,4 м = 0,048м3 — обсяг одного блоку.

1 / 0,048 = 20,8 шт – Кількість блоків в 1 метрі кубічному.

Газосилікат або газобетон-в чому різниця?

Різниця між газосилікатними блоками і блоками з газобетону полягає в в їх складі. При виробництві газосилікату використовують в якості головного інгредієнта вапно високого ступеня гасіння, яка не робити блоки суперміцними в порівнянні з іншими схожими матеріалами, але відрізняється високими показниками звуко – і теплоізоляції. При виробництві блоків з газобетону основним інгредієнтом є цемент. Через це блоки з газобетону міцніші, але мають знижені звуко-і теплоізоляційні властивості.

Також блоки з газосилікату і газобетону розрізняються за кольором. Газосилікат світліший і пористий, а в газобетоні переважає сірий колір.

Різниця за кольором газосилікату і газобетону

- Газосилікатні блоки виробляються тільки автоклавним способом, на відміну від автоклавного/неавтоклавного способів виробництва газобетону.

- Технічні характеристики цих двох видів будівельного матеріалу також мають деякі відмінності. Міцність у газобетону вище, ніж у газосилікату, через меншої кількості пористих каналів. І теплопровідність в ньому менше.

- Газобетон практично не вбирає воду, і має високі показники морозостійкості.

- Але вогнестійкість в газосилікатних блоках набагато вище, ніж в газобетоні, при впливі високої температури Газобетонний блок починає тріскатися.

- Однією з головних причин використовувати при будівництві саме газосилікат — є його мала вага в порівнянні з газобетоном. Газосилікатний блок не робить великого тиску на фундамент і не створює проблем при укладанні.

ПІДСУМОК

Деякі фахівці скептично ставляться до використання в зведенні несучих стін саме з газосилікатних блоків, стверджуючи, що при зведенні багатоповерхового будинку необхідний надійний каркас. Досліджує стандарт СТО 501-52-01-2007″ проектування і зведення огороджувальних конструкцій житлових і громадських будівель із застосуванням пористих бетонів, де чітко вказані рекомендації та технічні умови при використанні в будівництві газосилікату. Важливо дотримуватися технологічні вимоги і тоді газосилікатні блоки — допоможуть вирішити поставлені завдання.

Сергій Немченко – експерт у галузі дизайну інтер’єру, його роботи відображають гармонію стилю, комфорту та інновацій. Він досліджує останні тенденції в оформленні простору, надаючи читачам свіжі ідеї та практичні поради. Сергій ділиться своїми знаннями та досвідом у сфері дизайну, пропонуючи інноваційні рішення та цінні поради для створення гармонійного та стильного інтер’єру.